Descubren el uso de un ingrediente barato que puede reducir el impacto climático del concreto

Después del agua, el hormigón es el material que más se consume en el mundo y es el pilar de la construcción en todas partes, y el impacto de la producción de hormigón en el medio ambiente es significativo.

Como material de construcción, el concreto u hormigón tiene muchas ventajas: es resistente, fácil de fabricar y barato. Pero su inconveniente es que no es respetuoso con el medio ambiente, ya que su producción es la mayor causa industrial de contaminación, con 8% de las emisiones mundiales de dióxido de carbono.

Recientes descubrimientos de un equipo del Instituto de Tecnología de Massachusetts (MIT) han revelado que la introducción de nuevos materiales en los actuales procesos de fabricación del concreto podría reducir significativamente esta huella de carbono, sin alterar las propiedades mecánicas del hormigón.

Los resultados sepublicaronen la revista PNAS Nexus, en un artículo de los profesores de ingeniería civil y medioambiental del MIT, Admir Masic y Franz-Josef Ulm, el postdoctorando, Damian Stefaniuk y el estudiante de doctorado, Marcin Hajduczek, y James Weaver, del Instituto Wyss de la Universidad de Harvard.

También te puede interesar:Un nuevo “data center” convierte el calor residual en agua caliente para piscinas

Ingrediente novedoso

El hormigón se fabrica mezclando cemento con áridos, una mezcla granulada de materiales como piedra y arena. Al cocer piedra caliza, arcilla y otros materiales en un horno se crea ese polvo gris tan familiar, el cemento Portland ordinario (OPC).

El dióxido de carbono se emite al cocer el material y por la reacción química que tiene lugar cuando la mezcla se expone al calor. Según la National Ready Mixed Concrete Association, por cada 450 gramos de hormigón producido se liberan 42 gramos de dióxido de carbono.

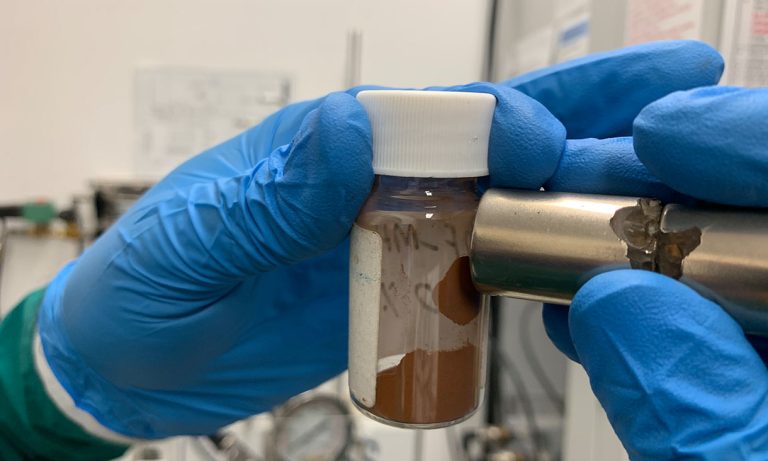

El equipo de investigadores del MIT ha ideado una forma de abordar el problema del dióxido de carbono en las primeras fases, durante el mezclado y vertido del hormigón antes de que fragüe el material, introduciendo un ingrediente muy barato: el bicarbonato sódico, también conocido como bicarbonato de sodio.

Los investigadores descubrieron que, añadiendo un sustituto del bicarbonato sódico, se puede mineralizar hasta 15% de la cantidad total de dióxido de carbono asociado a la producción de cemento durante las primeras fases. El compuesto utilizado por los investigadores es una mezcla de carbonato cálcico e hidrato de silicio cálcico, un material totalmente nuevo.

«Es muy emocionante porque nuestra investigación avanza en el concepto de hormigón multifuncional al incorporar las ventajas añadidas de la mineralización del dióxido de carbono durante la producción y el colado», afirma Admir Masic, autor correspondiente del estudio.

Además, el «nuevo» hormigón fragua más rápidamente sin perder ni un ápice de sus prestaciones mecánicas. Según los investigadores, esto permitiría a la industria de la construcción terminar las obras con mayor rapidez.

Si deseas conocer más sobre este importante avance, haz clicaquí